Descriviamo la nostra attività di ricerca sui dispositivi microelettromeccanici (MEMS) e nanoelettromeccanici (NEMS) realizzati con film sottili di ossidi depositati tramite la tecnica dell’ablazione laser pulsata.

Per consultare le singole voci:

I sistemi microelettromeccanici

I MEMS - acronimo inglese di MicroElectroMechanical Systems - o microsistemi sono essenzialmente dispositivi miniaturizzati che comprendono circuiti elettronici ed elementi mobili di dimensione sub-millimetrica, come specchi, leve o membrane che aggiungono al dispositivo funzionalità meccaniche, elettriche e ottiche. Con il termine “MEMS” si indica anche l’insieme dei processi necessari alla realizzazione di questi sistemi. La tecnologia MEMS si è sviluppata partendo dalle tecniche di fabbricazione dei circuiti integrati (microprocessori) e si è in seguito specializzata, diventando un campo a sé stante. I MEMS spesso consistono in strutture tridimensionali di silicio integrate con strati ultra-sottili (detti “film”) di elementi metallici o di materiali con funzionalità specifiche.

Un dispositivo MEMS molto diffuso è l'accelerometro, un sensore utilizzato in ogni smartphone. L'accelerometro comprende una massa di silicio di dimensioni micrometriche tenuta sospesa da giunti che funzionano da molle, e quindilibera di muoversi. Questa massa è la parte meccanica dell’accelerometro. Quando sottoposta ad un'accelerazione, la massa si muove rispetto al resto del microchip in analogia con quanto accade al nostro corpo quando acceleriamo in una automobile. Il cambiamento di posizione rispetto al resto del microchip può essere misurato elettricamente tramite un circuito elettronico integrato nell’accelerometro stesso. Nei dispositivi MEMS commerciali gli elementi mobili – ed i circuiti necessari alla loro misura sono spesso parti dello stesso componente elettronico, talvolta realizzato accoppiando le due parti successivamente alla loro fabbricazione.

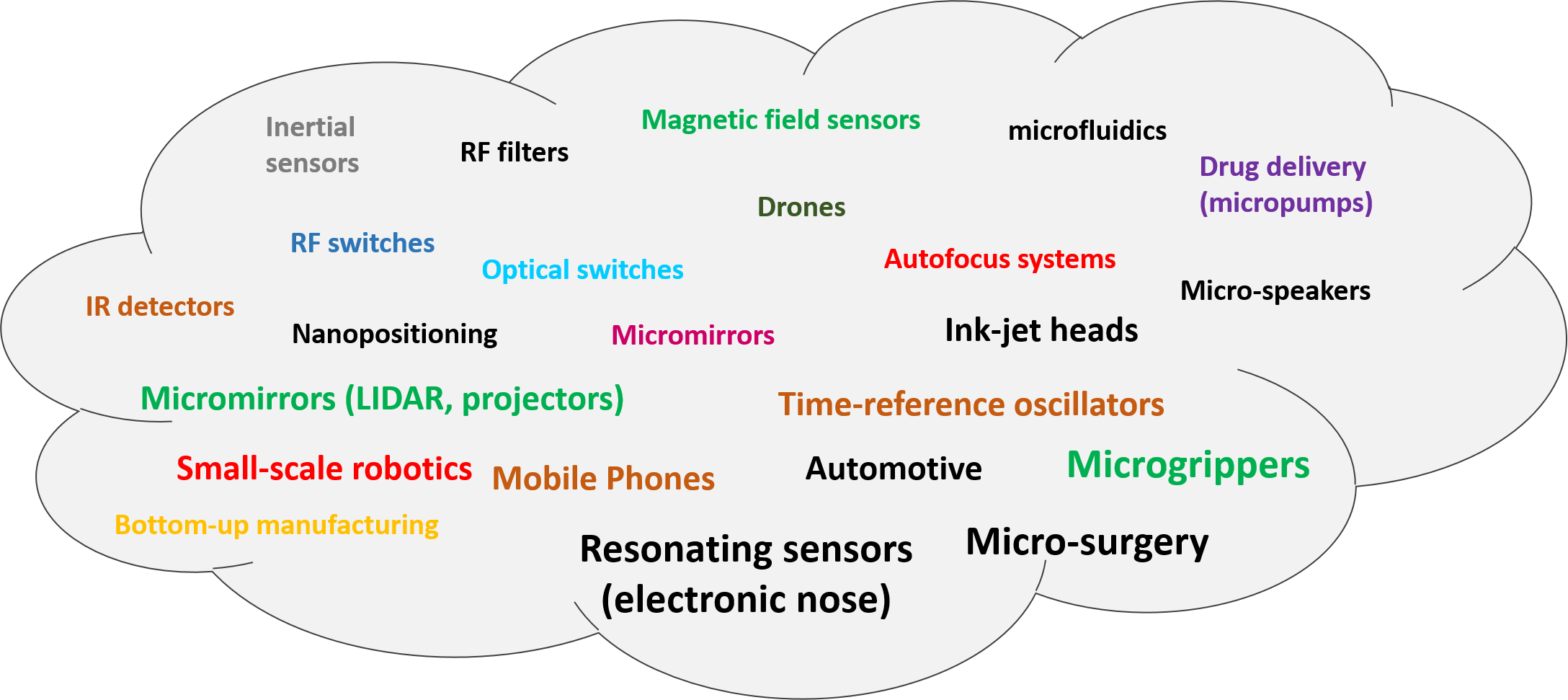

I MEMS sono ampiamente utilizzati nell'industria elettronica e si trovano nella maggior parte degli oggetti della nostra vita quotidiana. Ad esempio, il nostro smartphone spesso include un accelerometro, una bussola elettronica, un giroscopio, un filtro a radiofrequenza, un microfono, un sistema autofocus; tutti questi dispositivi si basano sulla tecnologia MEMS [Rif.1].

Figura 1- Applicazioni dei MEMS

I sistemi nano-elettro-meccanici (NEMS) sono più piccoli dei MEMS e funzionano su scala nanometrica (i nanodispositivi sono oggetti con almeno una dimensione sotto i 100 nanometri); i NEMS sono ancora principalmente realizzati nei laboratori di ricerca e vengono impiegati per realizzare sensori ad alta sensibilità con varie applicazioni come individuare molecole nell’aria, misurare campi magnetici o la radiazione luminosa, o anche in esperimenti di fisica quantistica.

Il mondo M/NEMS è molto affascinante e multidisciplinare, in quanto il loro sviluppo richiede conoscenze nell’ambito dell’elettronica, della meccanica, dell’ottica e della scienza dei materiali.

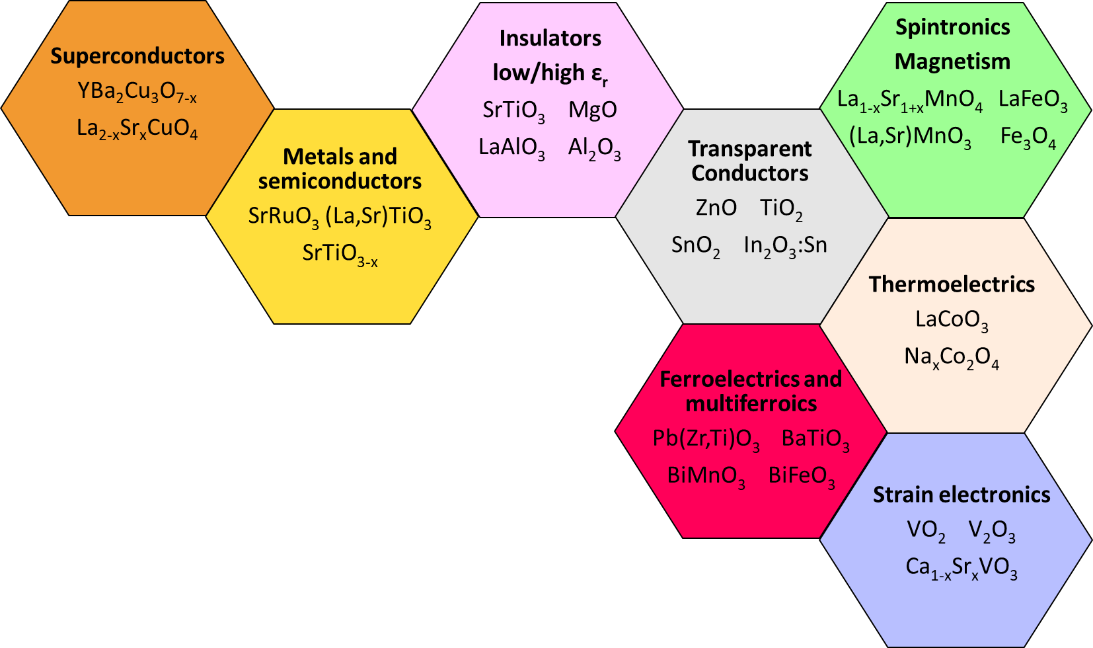

Gli ossidi

Gli ossidi fanno parte della nostra vita quotidiana. L’ossigeno è l’elemento più abbondante sulla Terra ed è molto reattivo, di conseguenza molti minerali presenti nel sottosuolo sono ossidi. Gli ossidi sono stati essenziali per lo sviluppo della tecnologia nel corso dei secoli. Ad esempio, la magnetite (Fe3O4) è stata impiegata nella storia antica per la fabbricazione delle prime bussole grazie al suo magnetismo intrinseco (la magnetite è precisamente un ferrimagnete). L'ossido di silicio è utilizzato nella sua fase amorfa come materiale isolante (dielettrico) nell'attuale tecnologia dei transistor, mentre in una delle sue fasi cristalline, detta quarzo, viene invece impiegato come oscillatore meccanico per orologi e componenti di temporizzazione. Il quarzo è infatti noto per una importante proprietà: la piezoelettricità, ovvero la capacità di generare una tensione quando deformato da una pressione esterna. Inoltre, il quarzo si deforma quando è soggetto a un segnale di tensione esterno (effetto piezoelettrico inverso). Gli ossidi piezoelettrici come anche il Pb(Zr,Ti)O3, detto PZT, sono oggi ampiamente utilizzati nei dispositivi elettronici e nei componenti micromeccanici. Una delle più affascinanti proprietà degli ossidi fu scoperta nel 1986, quando si osservò che alcuni ossidi di rame diventavano superconduttori ad una temperatura relativamente alta rispetto ai superconduttori tradizionali a base di metalli come il niobio. Il superconduttore ad alta temperatura critica più conosciuto oggi è il YBa2Cu3O7 –x , o YBCO, un ossido complesso che è utilizzato per la realizzazione di giunzioni Josephson e magnetometri di tipo SQUID che operano al di sopra della temperatura di 77 K, il punto di ebollizione dell'azoto liquido. La ricerca scientifica sull’YBCO ha stimolato la comunità scientifica a studiare le proprietà di molti altri composti di ossidi definiti “complessi” e a realizzare strutture artificiali non presenti in natura come i superreticoli e le eterostrutture di ossidi, ovvero strutture artificiali realizzate depositando più strati di ossidi diversi uno sopra l’altro, a volte alternando i composti stessi in sequenze periodiche.

Alcuni ossidi cambiano le loro proprietà al variare della temperatura. Ad esempio, possono cambiare bruscamente il loro volume, le loro proprietà magnetiche, elettriche e ottiche. Questo aspetto è di particolare interesse per lo sviluppo di nuove tipologie di sensori e attuatori meccanici (gli attuatori sono dispositivi che trasformano una fonte di energia in una forza controllata o movimento meccanico) basati su variazioni locali di temperatura. Una delle nostre ricerche riguarda lo sviluppo di attuatori micromeccanici a base di biossido di vanadio, VO2, oggetto di un passato progetto di collaborazione tra il Consiglio Nazionale delle Ricerche, l’Università di Genova e l’Università di Osaka [Rif. 2].

Gli ossidi offrono dunque un ampio panorama di proprietà che attirano sia ricercatori con interessi più fondamentali che centri di ricerca e aziende con prospettive più applicative. Alcuni ossidi sono già utilizzati nei dispositivi elettronici commerciali, ad esempio l'ossido di indio-stagno (ITO) nei display. Nel frattempo, la comunità scientifica è anche attiva nel controllare con precisione le loro proprietà fisiche in diverse forme, in particolare in sistemi artificiali su scala micro e nanometrica come film sottili ed eterostrutture, nei dispositivi nanostrutturati e nelle nanoparticelle.

Figura 2 - Il mondo degli ossidi complessi

Sistemi MEMS e NEMS con ossidi

La nostra attività di ricerca consiste nello sviluppare nuovi M/NEMS realizzati integrando materiali diversi da quelli usati dall’industria MEMS, basata essenzialmente sul silicio, per ottenere dispositivi con nuove funzionalità. Sviluppiamo nuove tecniche di fabbricazione per M/NEMS e nuovi principi per la sensoristica basati su tecnologia M/NEMS. Le strutture M/NEMS che realizziamo servono anche a scopo di ricerca fondamentale per studiare le proprietà fisiche e meccaniche dei materiali che depositiamo nei nostri laboratori. Gli ossidi sono tra i materiali più interessanti per la realizzazione di nuovi dispositivi M/NEMS, in quanto è possibile integrare ossidi diversi in eterostrutture cristalline multifunzionali (un cristallo è una disposizione periodica di atomi) che si comportano come un’unica struttura meccanica. I nostri dispositivi sono realizzati partendo da film sottili di ossidi cristallini dello spessore di circa 100 nm, ovvero 0.0001 millimetri. Per fare ciò, depositiamo questi materiali con la tecnica dell’ablazione laser pulsata (vedasi sezione) e li trasformiamo in microstrutture utilizzando la tecnica della litografia ottica e attacchi chimici selettivi. Una delle sfide principali nello sviluppo di dispositivi micro e nanomeccanici a base di ossidi è il controllo preciso dello stress interno di questi materiali quando sono cresciuti sotto forma di film sottile. I film cristallini sono cresciuti su un monocristallo, anch’esso di ossido, delle dimensioni tipiche di qualche millimetro che funziona da “substrato”. La crescita del nuovo materiale è influenzata dalla struttura cristallina del substrato che guida la disposizione degli atomi che vanno a formare il nuovo film in modo tale da limitare lo stress all’interfaccia di separazione. Tale processo è chiamato “crescita epitassiale” ed ha come risultato il fatto che la distanza tra gli atomi (parametri reticolari) in un film può essere maggiore o minore rispetto a quella che avrebbe se il materiale fosse realizzato come un monocristallo isolato, con il risultato di poter produrre film tesi o compressi. Le strutture sospese che vengono realizzate a partire da film sottili possono quindi mostrare i segni di questo stress in maniera simile a quando si tira o si increspa con le mani un foglio elastico. I parametri reticolari del film dipendono anche dalla composizione percentuale degli atomi che ne costituiscono il reticolo. Un esempio paradigmatico di tale effetto è il (La,Sr)MnO3, un ossido magnetico che mostra uno stato ferromagnetico con un diagramma di fase (e quindi anche con una temperatura di transizione) che dipende dal rapporto tra La e Sr. Il rapporto La/Sr nel (La,Sr)MnO3 determina anche i parametri reticolari del composto e quindi lo stress che gli viene trasmesso dal substrato di crescita. Possiamo infatti crescere film sottili di La0.7Sr0.3MnO3 o La0.6Sr0.4MnO3 su SrTiO3, un tipico substrato per la deposizione di ossidi, variando i parametri di deposizione. I due film presenteranno entrambi un comportamento magnetico, ma diversi livelli di stress meccanico a causa dei differenti valori di raggio atomico del lantanio e dello stronzio che assegnano la dimensione finale della cella cristallina.

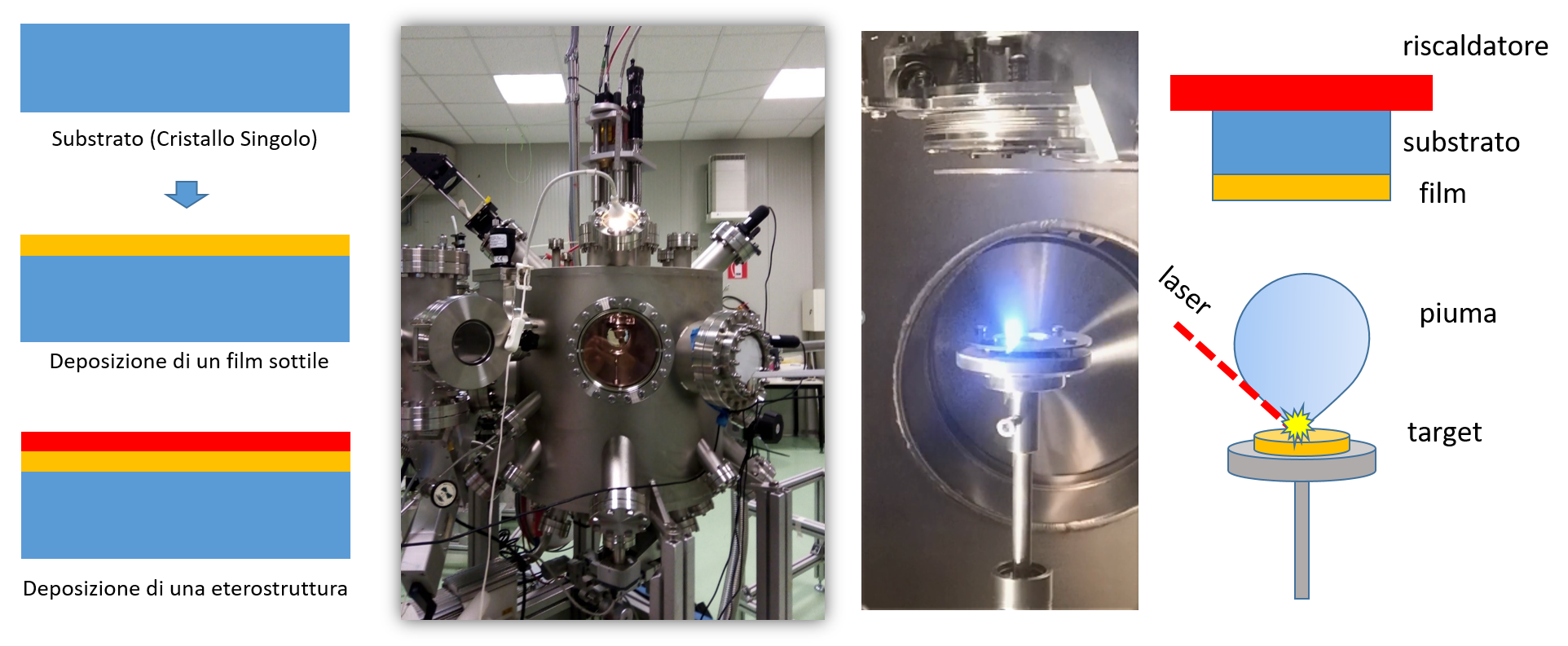

L’ablazione laser pulsata (PLD)

I nostri film sono realizzati mediante la tecnica della deposizione laser pulsata (PLD), una tecnica versatile di deposizione fisica da vapore (physical vapor deposition) comunemente utilizzata per la fabbricazione di film sottili di ossido complessi.

Il principio generale del PLD è abbastanza semplice (Figura 3): un raggio laser pulsato ad alta potenza (solitamente un laser ad eccimeri) viene focalizzato su una pastiglia bersaglio (detto “target”), un sinterizzato la cui composizione percentuale è solitamente quella della fase desiderata, situato in una camera da vuoto. Il raggio laser fa evaporare ioni, atomi neutri e specie dal bersaglio in quella che viene chiamata “piuma di ablazione”. Davanti al target, a circa 50 mm di distanza, è situato un substrato dove inizia a crescere il film costituito dagli elementi evaporati presenti nella piuma. Talvolta vengono preparati target con percentuale diversa dalla stechiometria che si vuole ottenere nel film per compensare l'evaporazione di elementi ad alta volatilità o la loro ri-emissione dalla superficie del film stesso a causa del bombardamento di atomi o ioni (resputtering). Le velocità di crescita tipiche dei film depositati con l’ablazione laser pulsata sono nell'intervallo di 0,01 nm/impulso laser, circa 100 nm/ora per una frequenza di ripetizione dell'impulso di 3 Hz, ovvero 3 impulsi laser al secondo. Per ottenere film di ossidi cristallini di buona qualità occorre però regolare diversi parametri di crescita, come la temperatura del substrato - che tipicamente è di qualche centinaia di gradi Celsius (600 °C – 1000°C) - la pressione dell'ossigeno nella camera di deposizione, solitamente compresa tra 1 mbar e 10-6 mbar, l’energia dell’impulso laser, che può raggiungere una potenza di qualche MW su pochi millimetri quadrati per un periodo di circa 20 nanosecondi (quindi la potenza media richiesta rimane su valori gestibili da una strumentazione di laboratorio!). Anche la distanza tra il target e il substrato è un altro parametro importante da considerare quando si depositano film mediante PLD.

Figura 3 - Un sistema di deposizione laser pulsata installato al CNR-SPIN, unità di Genova

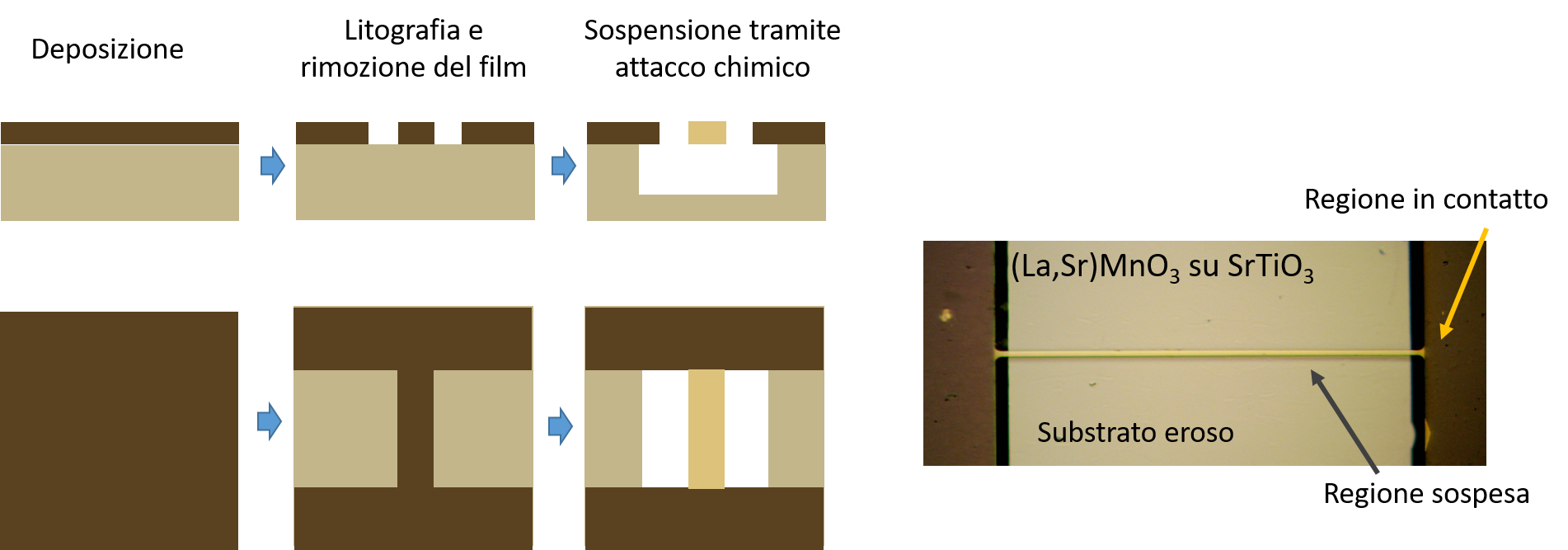

Processi di fabbricazione di strutture sospese con film di ossidi

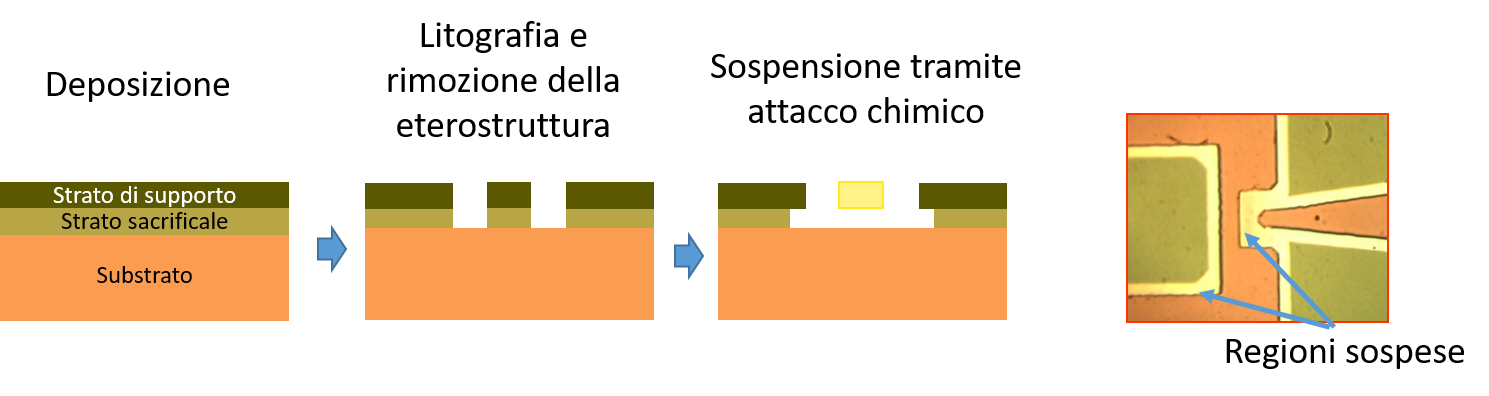

La fabbricazione di strutture sospese di ossidi è un passaggio essenziale per la realizzazione dei nostri dispositivi che prevedono elementi in grado di muoversi o oscillare meccanicamente. Si parte generalmente da un film sottile di ossido depositato su un substrato, anch’esso di ossido, mediante deposizione laser pulsata. A questo punto occorre rimuovere il film in zone selezionate per ottenere il disegno della struttura che si intende realizzare e successivamente sospenderla. Questo processo avviene in diversi passaggi così riassunti: il film viene ricoperto (tramite la tecnica dello spin-coating) da un polimero fotosensibile (photoresist) dello spessore di qualche micron. Si trasferisce la geometria voluta sul film di photoresist attraverso la tecnica della litografia ottica, che consente di rimuovere il photoresist solo nelle zone volute con una risoluzione laterale per il nostro sistema di circa 1 micron. In seguito trasferiamo il disegno creatosi sul photoresist al film sottile mediante un attacco di tipo fisico o chimico (figura 4). L'attacco fisico viene eseguito mediante la tecnica dello ion milling: ioni energetici di argon bombardano la superficie del campione e rimuovono progressivamente le aree del film di ossido che non sono coperte dal photoresist. In realtà anche il photoresist viene lentamente rimosso dagli ioni di argon, ma il suo spessore (tipicamente 4 micron) è superiore a quello del film in oggetto (circa 0,1 micron). Durante il processo di erosione è possibile rimuovere anche parte del substrato, a seconda della durata del processo stesso. L’erosione ionica con argon non è selettiva e rimuove tutti i materiali, ciascuno con velocità specifiche diverse. I film di ossido possono essere alternativamente attaccati anche con metodi chimici; in questo caso ogni composto ha la propria selettività nei confronti di acidi specifici. Dopo il processo di erosione rimuoviamo la maschera di photoresist mediante solventi organici come l’acetone, lasciando quindi impressa la sua replica sul film di ossido.

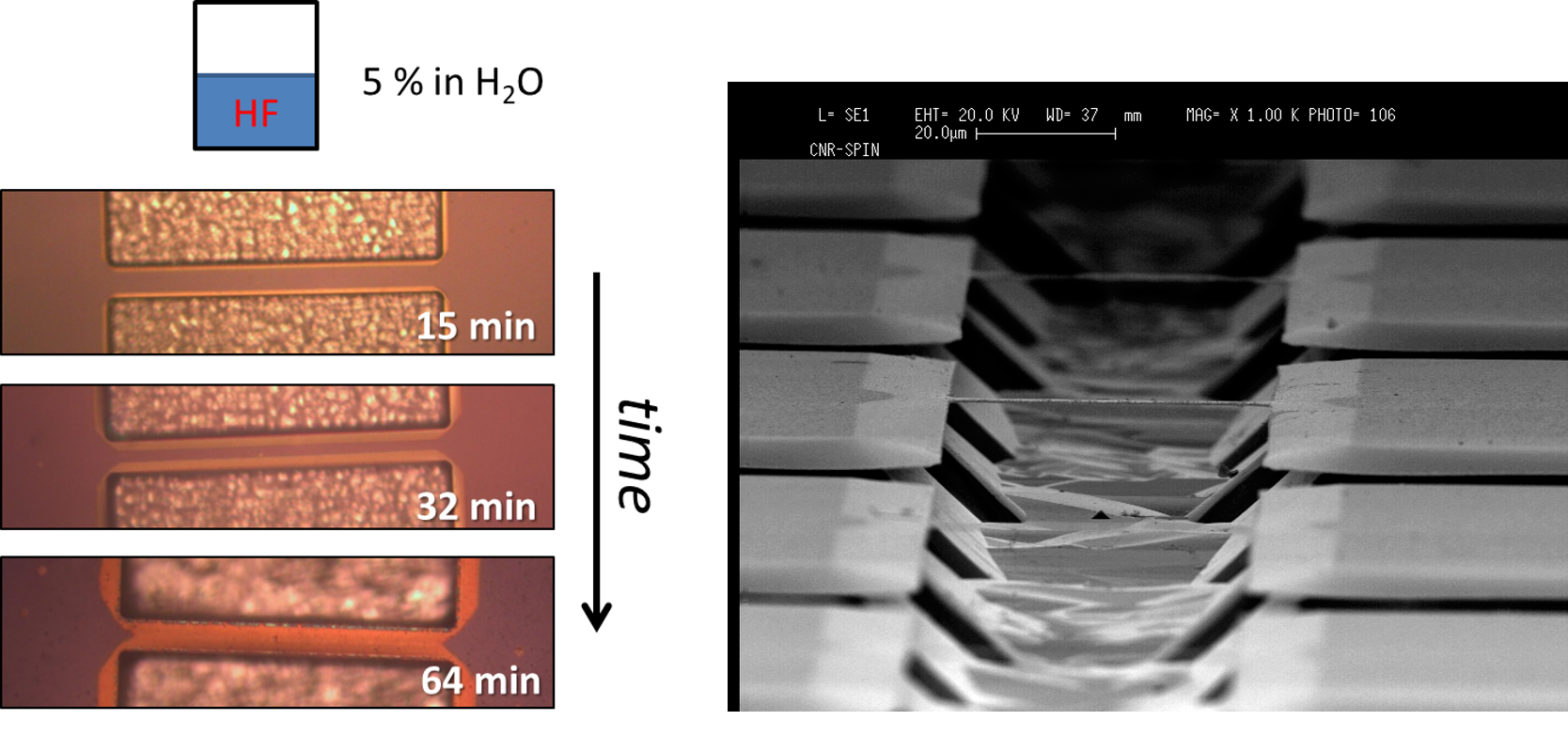

Per quanto riguarda il processo di sospensione o rilascio, necessario alla realizzazione della struttura sospesa, la rimozione delle regioni del substrato di ossido sotto il film avviene mediante attacco chimico in liquido, utilizzando una soluzione specifica in grado di rimuovere il substrato senza intaccare il film di partenza (figura 4). Per fare ciò, tipicamente esploriamo la diversa sensibilità dei nostri film di ossidi agli acidi di diversa composizione. Un tipico esempio è quello dei film sottili di manganite ((La,Sr)MnO3) cresciuti su substrati di titanato di stronzio (SrTiO3): una soluzione di HF:H2O rimuove il SrTiO3, mentre non intacca il (La,Sr)MnO3.

Figura 4 - Processi principali per la realizzazione di una struttura sospesa partendo da un film singolo. A destra una immagine al microscopio ottico. Il ponte è largo circa 4 micron.

L'immagine della Figura 4 mostra una struttura a microponte sospesa realizzata tramite i processi sopra descritti partendo da un film magnetico di (La,Sr)MnO3 spesso 100 nm. La zona chiara del ponte è completamente sospesa. Una microponte di (La,Sr)MnO3 può essere interamente sospeso mediante immersione prolungata nella soluzione HF:H2O, poiché l'acido rimuove progressivamente le porzioni di SrTiO3 sotto la struttura di (La,Sr)MnO3, come evidenziato nella Figura 5.

Figura 5 - Preparazione di un microponte sospeso tramite immersione in soluzione acida. La soluzione gradualmente penetra sotto i bordi della geometria rimuovendo il substrato sottostante.

Un’altra tecnica di fabbricazione impiega uno strato di ossido sacrificale per sospendere la struttura (strato di supporto) ad una altezza precisa sopra il substrato, che in questo caso non viene coinvolto dal processo di erosione. Ad esempio, una soluzione acquosa di acido cloridrico (HCl:H2O) rimuove il (La,Sr)MnO3 ma non il SrTiO3. Strati sacrificali di (La,Sr)MnO3 possono essere quindi impiegati per fabbricare strutture sospese a film sottile di SrTiO3 mediante immersione prolungata in HCl, partendo da eterostrutture a film sottile di SrTiO3/(La,Sr)MnO3, Figura 6 (vedere anche Rif. 3). Dopo l'attacco chimico, i dispositivi vengono sciacquati in acqua e asciugati utilizzando un metodo di asciugatura particolare che impiega CO2 liquida ad alta pressione (critical point dryer) per evitarne la rottura causata dalle forze di adesione di una asciugatura convenzionale (es. acqua o alcool che evaporano).

Figura 6 - Realizzazione di una struttura sospesa a partire da un film sacrificale [Rif. 3]

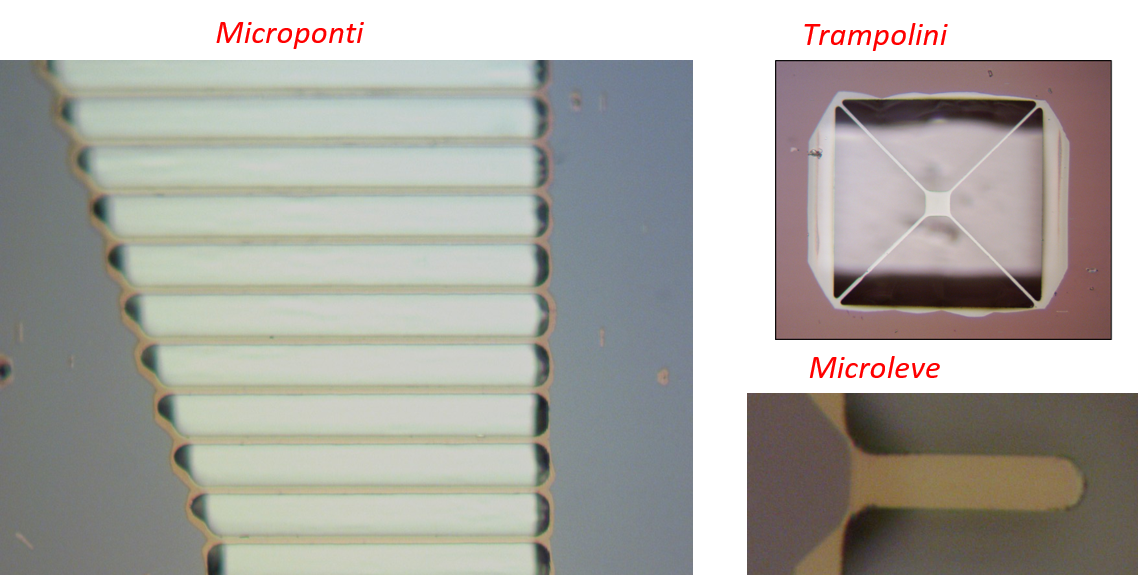

La figura 7 mostra alcuni esempi di strutture sospese realizzate con diversi film di ossidi con spessore attorno ai 100 nanometri.

Figura 7 - Esempi di strutture sospese con film di ossidi. La larghezza dei microponti è di circa 4 micron. L’isola quadrata al centro del trampolino ha dimensione 20 micron x 20 micron.

Caratterizzazione meccanica delle strutture sospese di ossidi

La fabbricazione di una struttura sospesa di ossido è il primo entusiasmante passo nella realizzazione di un dispositivo M/NEMS. Queste minuscole strutture, sospese a pochi micrometri dal substrato, sono certamente di forte impatto per l'occhio curioso di un ricercatore che ne apprezza la visione diretta al microscopio ottico. L’osservazione al microscopio è però solo l’inizio di una attività di caratterizzazione più approfondita e avvincente, perché le strutture sospese se sottoposte a sollecitazioni interne si piegano e vibrano a frequenze dell’ordine dei centinaia di kHz, ben al di sopra della gamma acustica udibile. Quando sospendiamo un film di ossido cresciuto compresso sul suo substrato, il suo profilo finale può essere deformato a seconda dello suo stress interno. Ad esempio, per rilasciare lo stress interno, un microponte soggetto a stress compressivo si piega verso l'alto o verso il basso in misura proporzionale all'entità dello stress cui è sottoposto. Un esempio paradigmatico di ciò è stato riportato dal nostro gruppo per strutture di VO2 durante la transizione strutturale che avviene a circa 68°C e che comporta un cambiamento dello stress interno di tutto il film.

Figura 8 - Sequenza di immagini al microscopio ottico di un microponte di VO2 durante il riscaldamento. Il cristallo di VO2 alla temperatura di transizione si comprime nella direzione verticale dell’immagine annullando la curvatura dei bordi e si dilata nella direzione perpendicolare (direzione orizzontale) causando la curvatura del microponte inizialmente teso. Si vedano referenze indicate in Rif. 2.

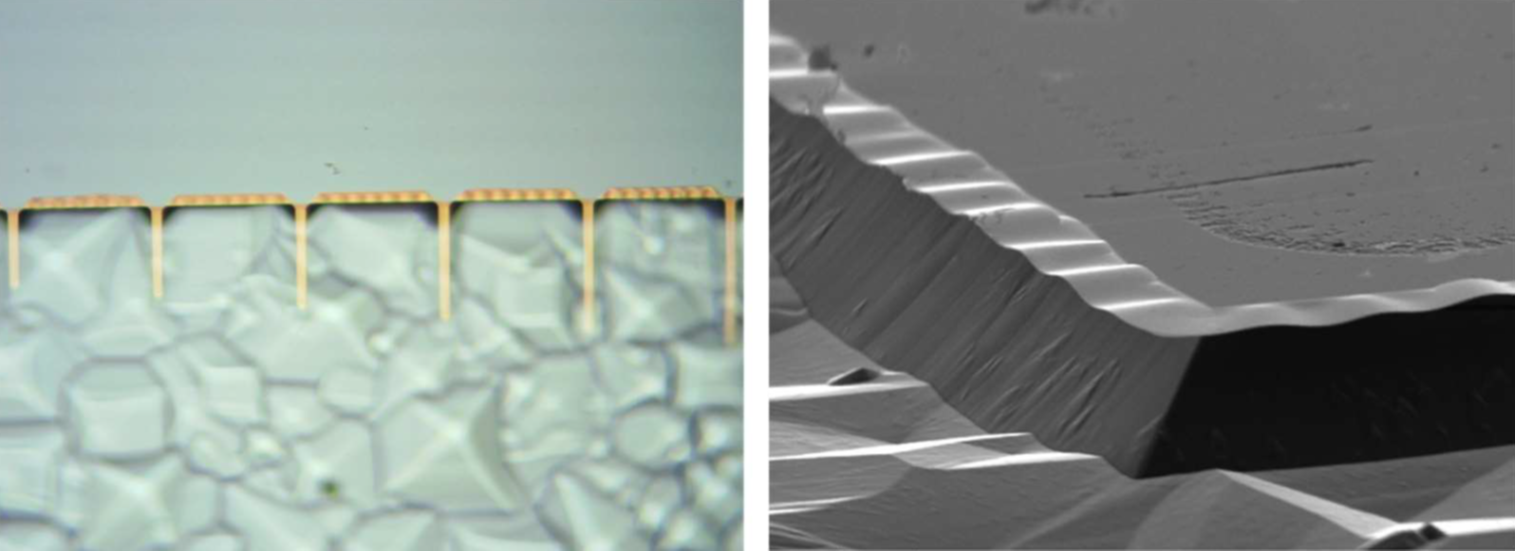

Gli effetti dello stress compressivo sui film di ossidi sono stati osservati anche in film sottili di EuTiO3 cresciuti su substrati di SrTiO3. Il EuTiO3 è un composto isolante con una struttura reticolare molto vicina a quelli del SrTiO3. Non essendo intaccato dall’acido fluoridrico (HF), è possibile fabbricare microponti e microleve (cantilever) di EuTiO3 su substrati di SrTiO3 utilizzando un attacco selettivo in soluzione acquosa di HF. Una prima occhiata al microscopio ottico mostra microleve e microponti leggermente piegati e i bordi sospesi tra le basi delle microleve con un profilo “ondulato” proprio a causa dello stress compressivo.

Figura 9 - Strutture sospese realizzate con un film sottile di EuTiO3 spesso 100 nanometri. Dalla curvatura delle microleve e dei bordi si evince che il film è cresciuto compresso sul substrato di deposizione. Le microleve sono larghe circa 5 micrometri.

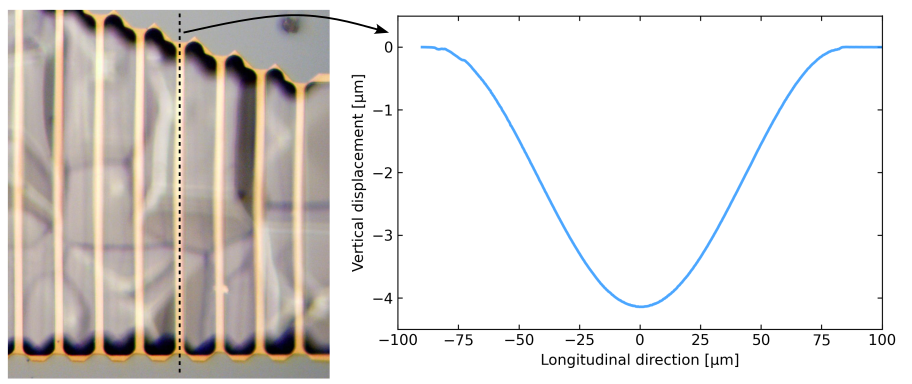

Analizzando i microponti in maniera più quantitativa tramite un profilometro ottico, che permette di ricostruire il profilo di un oggetto tridimensionale microscopico mediante l’analisi della luce riflessa (interferometria ottica), possiamo valutare la curvatura delle microleve e dei microponti fabbricati su tutta l’area del substrato, calcolando per ciascuno di essi il valore dello stress compressivo. Abbiamo eseguito questa analisi su 140 microponti di EuTiO3 di spessore circa 100 nm e fabbricati su un film di dimensioni laterali di 5 x 5 mm2. La deformazione media calcolata di ε = +0,14% ± 0,02% indica una compressione della cella cristallina nel piano di circa 0,55 picometri.

Figura 10 - Curvatura di un microponte di EuTiO3 misurata con un profilometro ottico. Estratto da Rif. 4.

Le misure meccaniche sulle microleve di EuTiO3 forniscono altre informazioni importanti. Ad esempio è possibile impiegare le microleve per misurare come lo stress del film cambia lungo il suo spessore. Siccome i cantilever hanno un'estremità libera, la tensione interna trasmessa dal substrato dovrebbe rilassare. Tuttavia, se il film non è perfettamente omogeneo, una piccola variazione di tensione lungo il suo spessore provoca una flessione verticale della microstruttura.

Figura 11 - Curvatura di una microleva di EuTiO3 misurata tramite un profilometro ottico. Il grafico di destra è il profilo della leva lungo la sezione tratteggiata. Estratto da Rif.4.

La relazione deformazione/curvatura di una lamina o struttura sottile è un aspetto piuttosto interessante: una piccola differenza di stress provoca un cambiamento di curvatura significativo della struttura sospesa e quindi un grande spostamento verticale del cantilever (Figura 11). Le strutture sottili possono infatti piegarsi di molto prima di raggiungere la massima sollecitazione consentita che ne comporta la frattura. Misurando il profilo di piegatura dei cantilever di EuTiO3, siamo stati in grado di creare un semplice modello per valutare la differenza di deformazione tra la superficie inferiore e quella superiore del film. Il valore trovato, di circa 0,023%, è sei volte inferiore alla deformazione media nel piano. Tutti questi metodi di caratterizzazione statica ci consentono di quantificare lo stress delle nostre strutture e di correlarlo alle proprietà strutturali dei film di partenza.

Oltre alle misure statiche è possibile caratterizzare le nostre microstrutture misurandone il movimento, in particolare le loro oscillazioni meccaniche. Il movimento delle microleve di EuTiO3 può essere rilevato tramite un laser focalizzato sulla loro estremità libera, in quanto il basso valore di stress nel EuTiO3 cresciuto su SrTiO3 non piega le strutture in modo significativo.

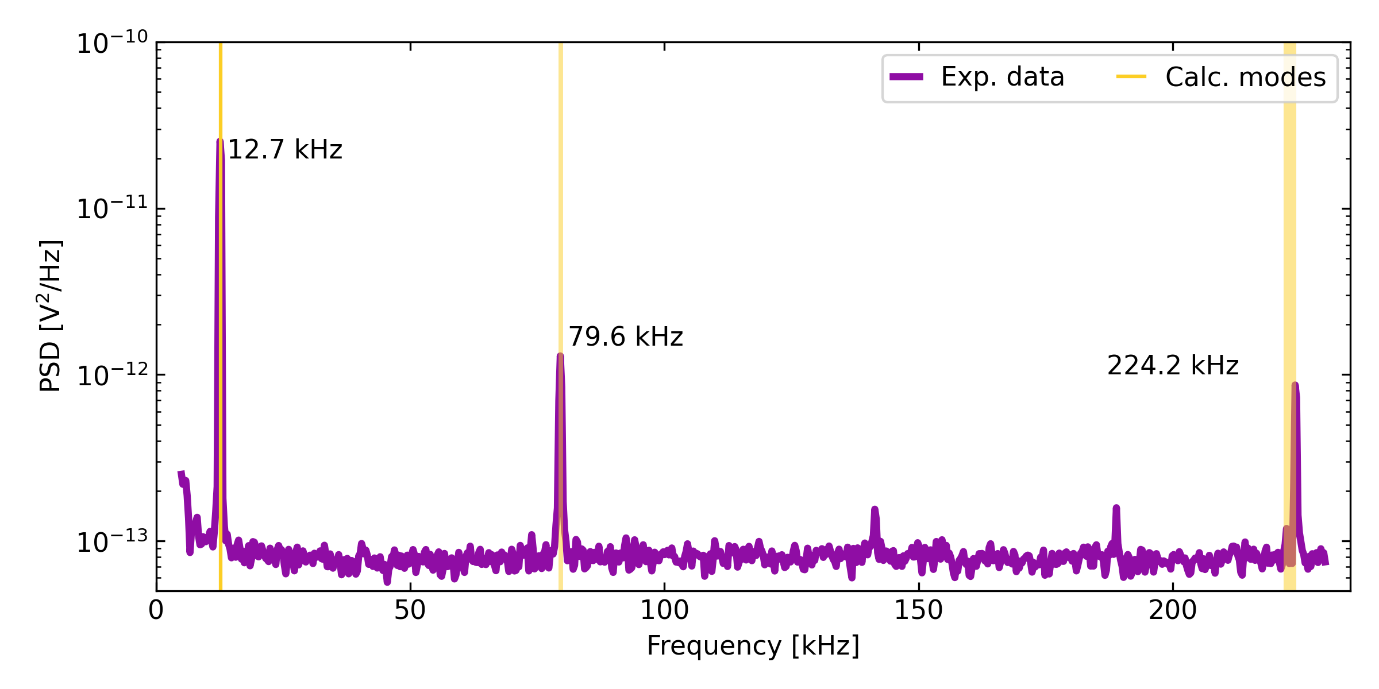

Figura 12 - Spettro meccanico di una microleva di EuTiO3. Si osservano tre risonanze principali (modi normali), in accordo con la teoria di Eulero-Bernoulli. Estratto da Rif. 4.

La Figura 12 mostra lo “spettro meccanico” di una microleva di EuTiO3 lunga 75 micrometri e di spessore 100 nanometri. La struttura viene messa in vibrazione ad ogni frequenza dell’intervallo riportato sull’asse delle ascisse del grafico in figura, utilizzando un elemento piezoelettrico collegato al supporto del campione. Il nostro sistema di misura impiega il principio della leva ottica tramite un laser focalizzato sul dispositivo. La luce laser focalizzata riflette dalla superficie dell’oggetto da misurare. Il fascio riflesso cambia la sua posizione su un detector a seconda dell’inclinazione dell’oggetto stesso, permettendo di ricostruirne, ad esempio, un movimento oscillatorio. Lo spettro osservato in figura 12 è quindi il segnale del detector, che è proporzionale al movimento dell'estremità della microleva ed è funzione della frequenza dell'eccitazione meccanica periodica. Nel grafico di figura 12 ad ogni picco corrisponde una risonanza meccanica; al centro di questo picco l’elongazione della struttura per questo particolare modo di vibrazione è massima.

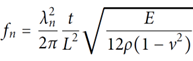

I tre picchi osservati in figura 12 corrispondono ai primi tre modi di vibrazione flessurale di una semplice microleva e il loro valore, in termini di frequenza, può essere adattato ad un semplice modello utilizzando la teoria di Eulero-Bernoulli. La frequenza di risonanza dei modi flessurali (fn) dei nostri cantilever è calcolata assumendo travi sottili e lunghe aventi larghezza molto maggiore del loro spessore (approssimazione della lastra) ed è descritta dalla seguente formula:

Equazione 1: λn = {1.8751, 4.6941, 7.8548, (2n − 1)π/2 } è un parametro numerico che identifica il modo normale di vibrazione, t lo spessore, L la lunghezza, ρ la densità del film, E il modulo di Young, v è il numero di Poisson.

Si noti che nell’Equazione 1 non entra alcuna dipendenza dallo stress del film, ma solo il modulo di Young (E), che può quindi essere stimato direttamente con una misura meccanica. Il modulo di Young dà un rapido quadro del comportamento elastico di un materiale elastico lineare ed è definito come il rapporto tra la forza per unità di area e la deformazione assiale di una lastra di un dato materiale. Il valore del modulo di Young che otteniamo nei nostri film è 132 GPa.

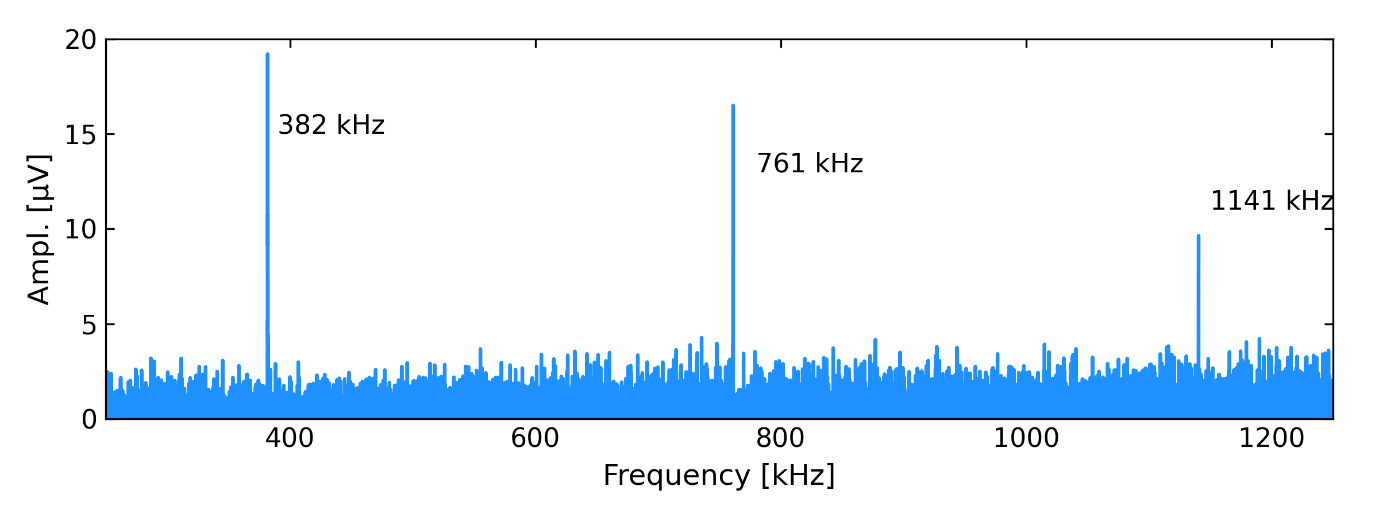

In aggiunta alle microleve, abbiamo anche analizzato le vibrazione di microponti realizzati a partire da film di (La0.7,Sr0.3)MnO3 spessi 100 nm. Il (La0.7,Sr0.3)MnO3 cresce sul substrato di SrTiO3 con uno stress di tipo tensile. I microponti di (La0.7,Sr0.3)MnO3 vibrano quindi come le corde tese di una chitarra e i valori di risonanza del primo modo di flessione f1 possono essere descritti dalla equazione 2.

Equazione 2: σ è lo stress del film, L la lunghezza del microponte, ρ la densità del film.

Questo limite di “stringa” è valido solo per microponti altamente stressati, come nel caso rappresentato in figura 13.

Figura 13 - Spettro meccanico di un microponte di (La,Sr)MnO3. Estratto dalla referenza 5.

La misura della frequenza di oscillazione del microponte fornisce quindi una rapida informazione sullo stato di stress meccanico del film nella zona in cui è realizzato il dispositivo. Dagli spettri meccanici come quello riportato in Figura 13, e invertendo l'Equazione 2 possiamo quindi calcolare lo stress σ locale, che raggiunge nel nostro caso il valore di circa 260 MPa. Anche in questo caso, è possibile ottenere una mappa spaziale dello stress del film originario e correlarla con altre misure fisiche per estrapolare informazioni utili, come ad esempio l'omogeneità del processo di deposizione.

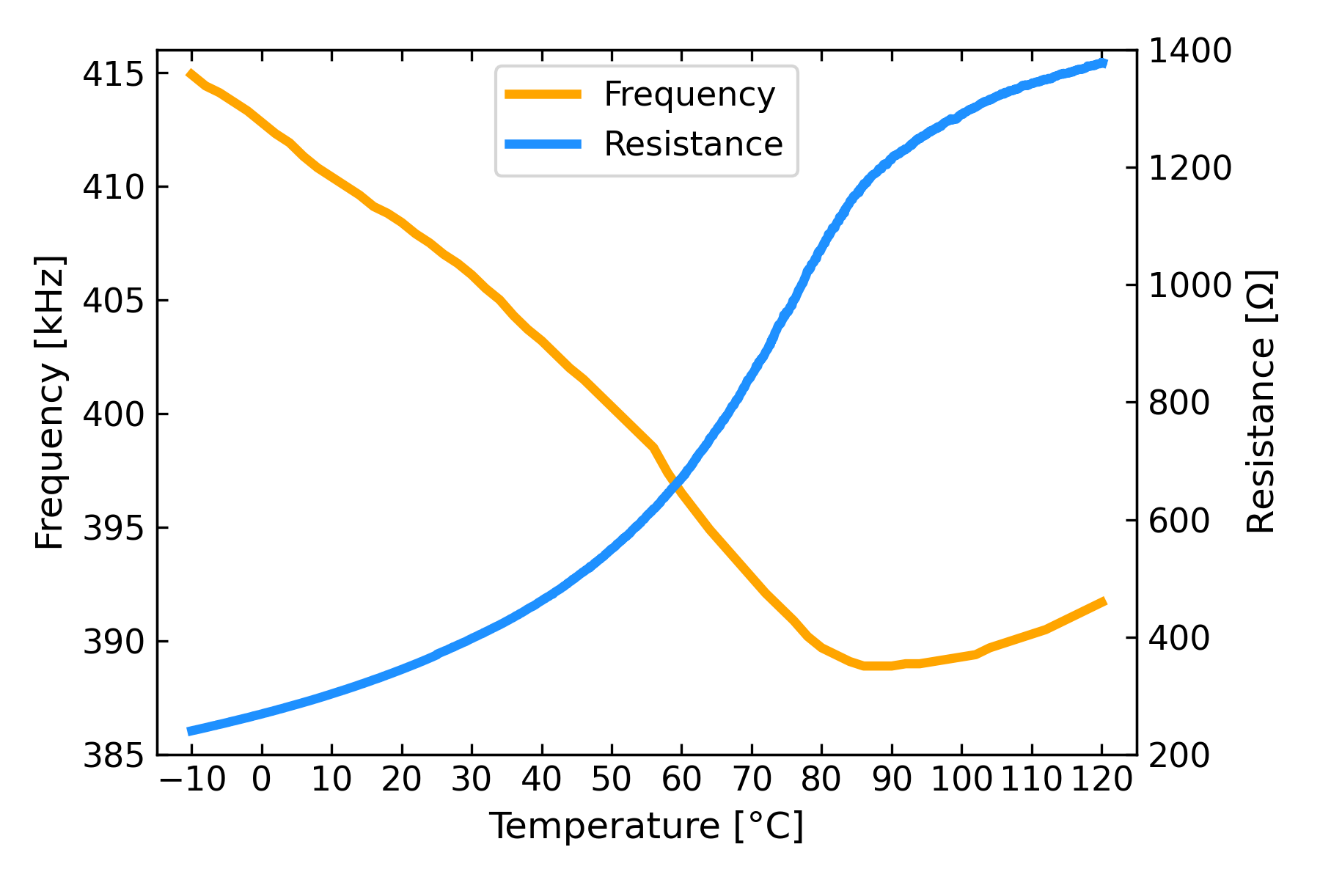

Dalle misure meccaniche dinamiche è anche possibile ricavare informazioni sulle transizioni di fase di un film di ossido. Si consideri ad esempio il caso della transizione ferromagnetica del (La0.7,Sr0.3)MnO3, situata leggermente al di sopra della temperatura ambiente a circa 80 °C, che comporta un cambiamento nella pendenza dell’andamento della resistenza elettrica in funzione della temperatura (figura 14). La transizione magnetica ha effetto anche sulle proprietà meccaniche del film e può essere di conseguenza rivelata anche meccanicamente misurando la frequenza di oscillazione del microponte in funzione della temperatura. Alla temperatura di transizione la frequenza di risonanza del microponte ha un cambio di pendenza, come visibile in figura 14.

Figura 14 - Resistenza elettrica e frequenza di risonanza (primo modo flessurale) in funzione della temperatura di un microponte realizzato con un film di (La0.7,Sr0.3)MnO3 spesso 100 nm e depositato su un substrato di SrTiO3. Estratto dalla referenza 5.

La marcata dipendenza della resistenza elettrica del (La0.7,Sr0.3)MnO3 dalla temperatura ha suggerito di utilizzare questo materiale per realizzare nuovi rilevatori termici che operano a temperatura ambiente (uncooled bolometers) [Rif. 6]. Questi dispositivi convertono il calore assorbito (ad esempio quello generato da una radiazione infrarossa incidente) in un corrispondente aumento di temperatura della loro regione sensibile e un suo conseguente cambio del valore della resistenza elettrica, che può essere quantificato da un circuito elettronico. Un oggetto sospeso di (La,Sr)MnO3, come un microponte, ha dei vantaggi in termini di sensibilità in quanto possiede una dissipazione termica ridotta con il substrato a causa dell’assenza di un contatto diretto, se non attraverso le basi del ponte che hanno sezione geometricamente ridotta, e quindi un maggior aumento di temperatura a parità di radiazione incidente.

Le strutture sospese possono essere impiegate come sensori di tipo meccanico. Un risonatore meccanico che vibra ad una delle sue frequenze di risonanza è un oggetto estremamente sensibile. Una perturbazione o cambiamento del suo stato interno modificherà il valore della sua risonanza meccanica. Ad esempio, una massa aggiunta modificherà la risonanza, un aumento localizzato della temperatura modificherà lo stress interno e quindi la risonanza stessa. Anche forze esterne, come le interazioni elettriche o magnetiche, possono modificare la risonanza meccanica di un oggetto sospeso. Le misure di risonanza meccanica sono molto sensibili. Non è raro riuscire a misurare una microstruttura che vibra a 1 MHz e rilevare una variazione della sua risonanza inferiore a 1 Hz, ovvero misurare una quantità fisica di 1 parte su un milione! La serie di workshop internazionali sui sensori nanomeccanici The International Workshop on Nanomechanical Sensing (NMC) si occupa proprio di sensori all'avanguardia che utilizzano queste metodologie [Rif. 7].

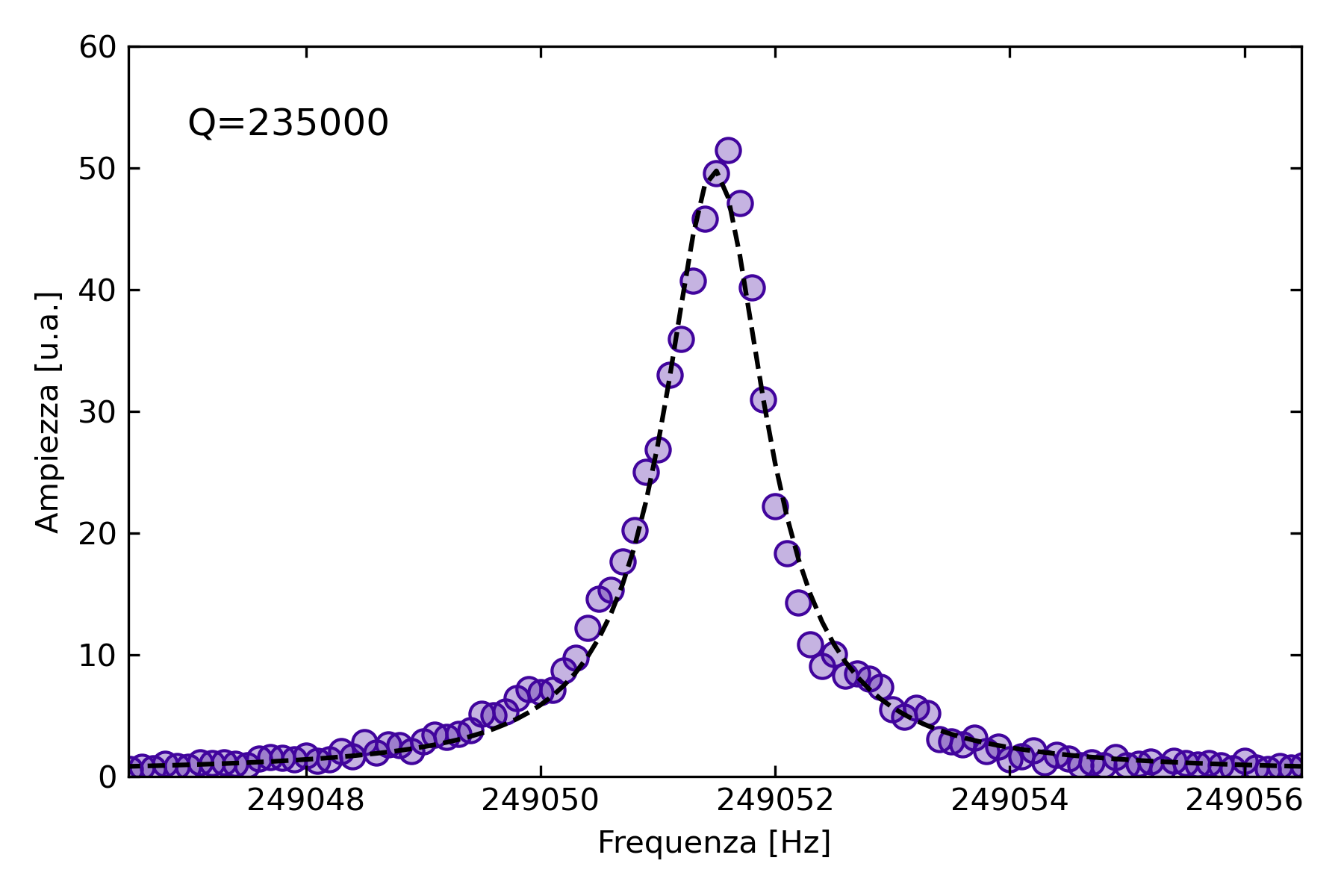

Un parametro fondamentale per lo sviluppo di un sensore risonante è il fattore di merito meccanico Q, che è un parametro adimensionale definito come il rapporto tra l'energia inizialmente immagazzinata nel risonatore e l'energia persa in una oscillazione. La Figura 15 è una tipica risonanza meccanica centrata a circa 250 kHz e misurata su un microponte di LaAlO3 lungo 500 micrometri come quelli riportati in Figura 4. Nel grafico di figura 15 il picco ha la tipica forma a campana ed è descritto analiticamente dalla funzione lorentziana. La larghezza del picco nel punto in cui l'ampiezza dell'oscillazione è la metà del valore massimo è chiamata “larghezza completa a metà altezza” (FWHM) ed è strettamente correlata al fattore Q. Più è alto il fattore Q, minore è l'energia persa durante una singola oscillazione e più sarà stretto il picco di risonanza.

Figura 15 - Picco di risonanza di un microponte di LaAlO3 di lunghezza 500 μm e spessore 100 nm. Il fattore di merito per questo risonatore a temperatura ambiente e in vuoto (10−5 mbar) è di circa 235000. Estratto da Riferimento 8.

Le perdite di energia dei risonatori meccanici hanno origini diverse e possono essere legate allo smorzamento con aria, se il risonatore funziona in condizioni ambientali, oppure alla trasmissione di energia - sotto forma di vibrazioni - al substrato attraverso giunti o punti di fissaggio. L'effetto più drammatico si osserva quando si estrae aria attorno al risonatore, soprattutto se la struttura risuona con un'ampiezza piuttosto elevata come nel caso di microleve e microponti che hanno anche una massa ridotta (effetti minori si osservano per risonanze meccaniche in solidi massivi). Quando l'aria viene rimossa, il fattore Q è limitato dalle perdite di energia all'interno del materiale e sulle sue superfici e può facilmente aumentare di un fattore mille. Fattori Q dell'ordine di miliardi sono stati rilevati in risonatori micromeccanici basati sul nitruro di silicio [Rif. 9].

Indipendentemente dalla sua origine fisica, i rilevatori risonanti necessitano di un fattore Q elevato – o di una curva di risonanza con picco stretto – per rilevare con precisione il valore della risonanza stessa e il suo conseguente spostamento con lo stimolo esterno. Misurare il fattore Q nei risonatori di ossido e capire come migliorarlo è quindi di fondamentale importanza per lo sviluppo dei sensori nanomeccanici con ossidi. Il valore osservato ha margini di miglioramento poiché probabilmente ancora limitato dalla dissipazione sulle superfici dei microponti che potrebbero essere contaminate durante il processo di fabbricazione.

Il fattore Q dei microponti aumenta con lo stress meccanico tensile. I nostri esperimenti sui microponti con un ossido isolante come il LaAlO3 mostrano uno stress tensile nel piano di circa 350 MPa e un fattore Q che aumenta linearmente con la lunghezza del ponte [Rif. 8]. La misura del fattore Q consente di confrontare i meccanismi di dissipazione energetica dei nostri film e di confrontarli con gli altri materiali generalmente impiegati nella costruzione di dispositivi meccanici.

Integrazione di ossidi per M/NEMS multifunzione

Come riportato in precedenza, molti ossidi hanno strutture reticolari simili e compatibilità chimica, quindi la loro integrazione è generalmente possibile. I processi di fabbricazione che abbiamo sviluppato sinora e le misure eseguite sui microrisonatori realizzati con un singolo film di ossido sono solo l'inizio di un viaggio entusiasmante finalizzato alla creazione di strutture meccaniche composte da diversi strati con funzioni specifiche che contribuiscono al comportamento complessivo del risonatore. Le eterostrutture di ossidi sospesi possono essere quindi un valido strumento per la fabbricazione di dispositivi micromeccanici, sia per ingegnerizzare lo stress integrando ossidi con diversi parametri reticolari che per la realizzazione di dispositivi in cui uno strato specifico interagisce fisicamente o chimicamente con l'ambiente esterno.

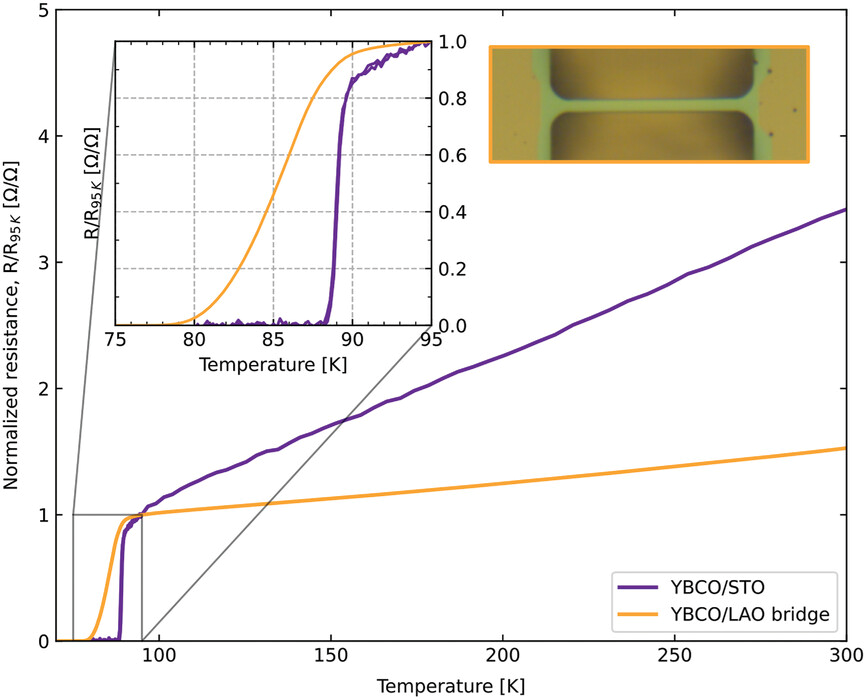

L'integrazione di materiali diversi richiede lo sviluppo di processi di fabbricazione compatibili con tutti gli strati e, generalmente, comporta l'uso di procedure di attacco chimico selettivo. In alcuni casi abbiamo invece depositato alcuni strati funzionali direttamente sopra le strutture sospese. Come esempio, il superconduttore YBCO si deteriora facilmente a contatto con gli acidi. Per risolvere questo problema, abbiamo realizzato microponti di LaAlO3, un materiale isolante, sui quali abbiamo successivamente depositato film sottili di YBCO mediante deposizione laser pulsata. Il film di YBCO è quindi l'ultimo ad essere realizzato nel processo di fabbricazione, senza interazione con le sostanze chimiche di processo [Rif. 8].

Figura 16 - Transizione superconduttiva (in arancione) di un superconduttore ad alta temperatura critica (YBCO) depositato sopra un microponte di LaAlO3 da noi realizzato. La linea porpora di riferisce al film depositato su un cristallo singolo di SrTiO3. Estratto da Rif. 8.

La deposizione di YBCO e di altri ossidi è generalmente ottimizzata sui cristalli singoli commerciali di alta qualità strutturale e della superficie, come ad esempio cristalli di SrTiO3 delle dimensioni tipiche di 5x5x0.5 mm3. Quindi, la qualità dei film di ossido depositati su strutture sospese deve essere attentamente valutata in un processo di ottimizzazione dei parametri di deposizione che richiede diverse tecniche di analisi dei materiali.

Conclusioni

Gli ossidi offrono una grande varietà di proprietà fisiche e la possibilità di essere combinati insieme. Queste caratteristiche, unite alle tecniche avanzate dell’optomeccanica, aprono prospettive entusiasmanti per la comprensione di questi materiali complessi e per lo sviluppo di nuovi sensori e attuatori di tipo meccanico. La realizzazione di dispositivi che siano competitivi in ambito commerciale richiede di considerare il valore aggiunto di tale ricchezza di funzionalità rispetto all'affidabilità del processo di fabbricazione e al rapporto costo/prestazioni degli attuali MEMS di silicio. Le nostre ricerche si propongo appunto anche di valutare le potenzialità degli ossidi a far nascere una nuova linea tecnologica per MEMS e NEMS con questi materiali. Il progetto europeo OXiNEMS si è occupato proprio di sviluppare ulteriormente questa tecnologia [Rif. 10].

RIFERIMENTI:

1. Mechanics of Microsystems Alberto Corigliano, Raffaele Ardito, Claudia Comi, Attilio Frangi, Aldo Ghisi and Stefano Mariani, John Wiley & Sons Inc (2017) ISBN-10:1119053838

2. Sito web del progetto “Solid State Actuators for Micro/Nanorobotics” www.vo2actuators.spin.cnr.it.

3. All-Oxide Crystalline Microelectromechanical Systems: Bending the Functionalities of Transition-Metal Oxide Thin Films Luca Pellegrino, Michele Biasotti, Emilio Bellingeri, Cristina Bernini, Antonio Sergio Siri, and Daniele Marre Adv. Mater. 2009, 21, 2377–2381

https://doi.org/10.1002/adma.200803360

4. Strain, Young’s modulus, and structural transition of EuTiO3 thin films probed by micro-mechanical methods" by Nicola Manca, Gaia Tarsi, Alexei Kalaboukhov, Francesco Bisio, Federico Caglieris, Floriana Lombardi, Daniele Marré, Luca Pellegrino. APL Mater. 11, 101107 (2023).

https://pubs.aip.org/aip/apm/article/11/10/101107/2915140/Strain-Young-s-modulus-and-structural-transition

5. Stress Analysis and Q-Factor of Free-Standing (La,Sr)MnO3 Oxide Resonators Nicola Manca, Federico Remaggi, Alejandro E. Plaza, Lucia Varbaro, Cristina Bernini, Luca Pellegrino, Daniele Marré ” Small, 18, 2202768 (2022)

https://onlinelibrary.wiley.com/doi/10.1002/smll.202202768

6. Uncooled bolometer response of a low noise La2∕ 3 Sr1∕ 3 MnO3 thin film Laurence Méchin, Jean-Marc Routoure, Bruno Guillet, Fan Yang, Stéphane Flament, Didier Robbes, Radoslav A Chakalov Appl. Phys. Lett. 87, 204103 (2005)

https://doi.org/10.1063/1.2130383 , versione libera https://arxiv.org/pdf/cond-mat/0510176

7. Sito web della serie di workshop sui sensori nanomeccanici https://nmc2024.org/

8. Integration of High-Tc Superconductors with High Q Factor Oxide Mechanical Resonators N. Manca, A. Kalaboukhov, A. E. Plaza, L. Cichetto Jr., E. Wahlberg, E. Bellingeri, F. Bisio, F. Lombardi, D. Marré, L. Pellegrino. Adv. Funct. Mater. 2403155 (2024).

https://onlinelibrary.wiley.com/doi/full/10.1002/adfm.202403155

9. Strained crystalline nanomechanical resonators with quality factors above 10 billion A. Beccari et al. Nat. Phys. 18, 436–441 (2022).

https://doi.org/10.1038/s41567-021-01498-4

10. Sito web del progetto europeo OXiNEMS https://www.oxinems.eu/

CREDITS

I contenuti della pagina sono stati curati da: Luca Pellegrino (This email address is being protected from spambots. You need JavaScript enabled to view it.) e Nicola Manca (This email address is being protected from spambots. You need JavaScript enabled to view it.)